自動車から宇宙へ!木村鋳造所の短納期、高精度な鋳物製作

自動車開発において、もし設計・開発期間を短縮できるなら、新車発売サイクルの短縮に総合コストの削減、次期モデルの検討や他の行程に時間を割くなど様々なメリットが生まれてくる。

自動車開発向けにも使われる鋳物や、発泡スチロールモデル製作で多くの実績を持つ静岡の株式会社木村製作所では、これまで蓄積した技術経験とIT化による独自工法、3Dプリンターの活用により、短納期かつ高精度な製品製作を実現させている。

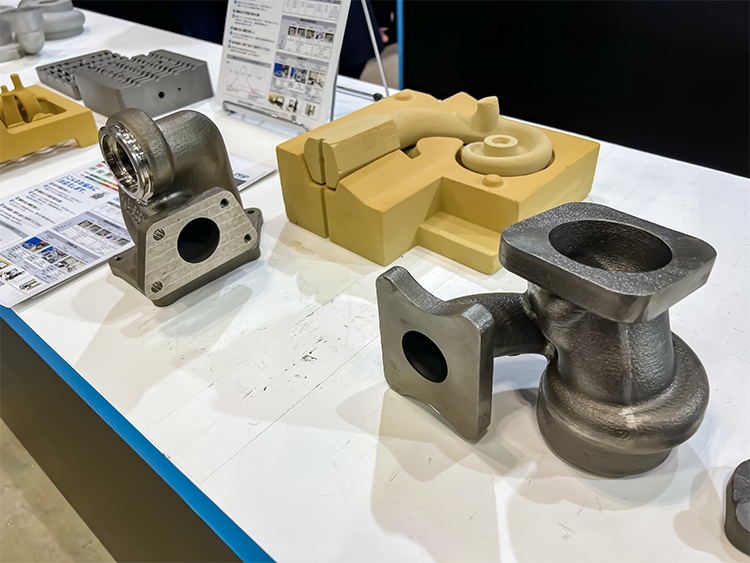

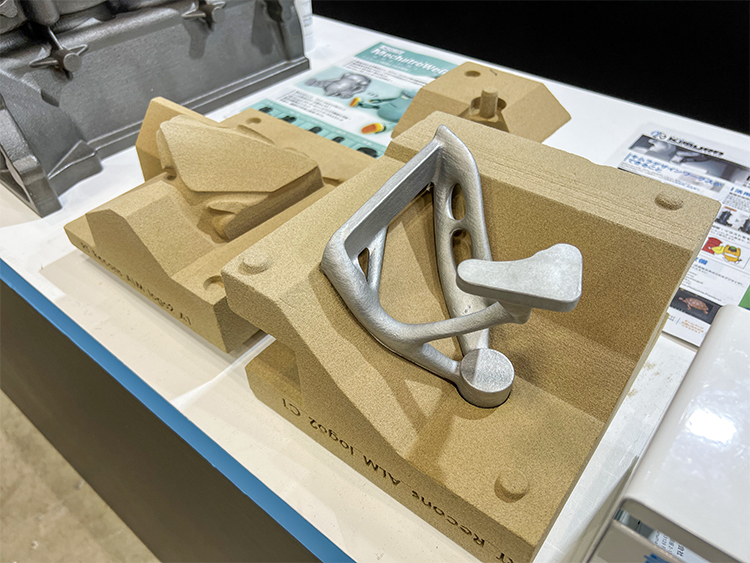

その中で、今回紹介するのはダイレクトモールディングプロセス。

これは、木型を使わず3D砂型積層造形プリンターを用いた鋳型製作をしており、簡単なものから複雑な構造まで、短期間かつ高精度な鋳物製作を可能としている。

その精度誤差は0.5mm以下。

設計自由度も高いとあって、これまで厳しかった高精度な鋳物製作の要望にも応えられるようになった。

もちろん一品のみではなく、同一モデルながら微妙にサイズや角度を変えた物の同時製作も行えるという。

さらに鋳造の際、事前のコンピュータシミュレーションにより最適な鋳造方案を確立。

これにより、内部欠陥のコントロールも容易となった。

例えば設計したエンジンブロック形状を実物モデルで検証する際、もしそこで設計ミスや違うモデルの検証が発生したとしても、木村鋳造所ならば数日で新しいモデルを、それも様々な形状のものを複数手配出来る。

自動車開発側としても、それほどコストや期間もかけずに、より詳細な部分まで設計、検討が行えるようになる。

次期モデルの完成度も高まるというものだ。

ちなみに加工例として、自動車関連では主に以下が上げられている。

・エキマニ一体ターボハウジング。

・タービンハウジング

・ベアリングハウジング

・コンプレッサーハウジング

・インペラー

・シリンダーブロック

・センターハウジング

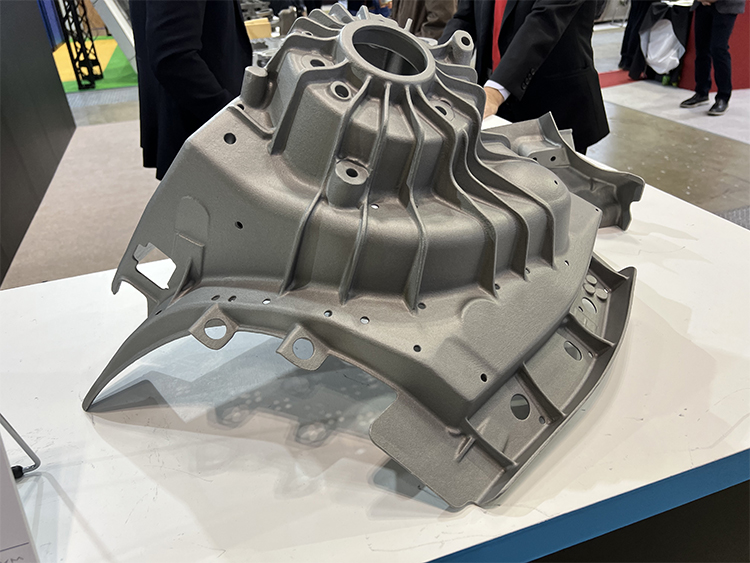

・モーターケース

・バルブ

・エンジンブロック

・シリンダー

・ポンプ

・ギアボックスやギアケース

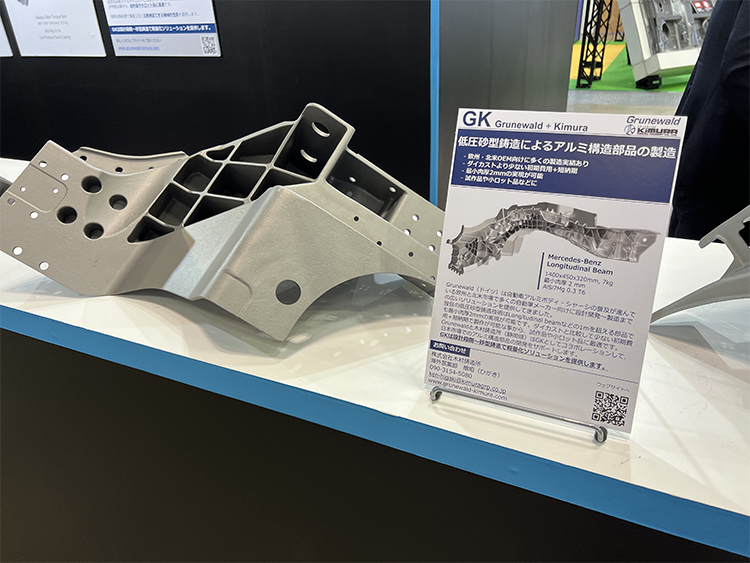

その他、木村鋳造所では発泡スチロール模型を活用したフルモールド鋳造法に加え、リバースエンジニアリング、発砲スチロール造形による精密なモデル製作まで手掛けており、時代に応じた様々な要望に応えたいと、早くから3Dデータやコンピュータシミュレーションを活用するIT化を推進。

最新技術も積極的に取り入れている。

さらに鋳物素材製作から加工、試験、塗装まで一貫生産が行えるため、短納期かつ総合コストを削減。

製造ラインは360日24時間稼働。

単品や小ロット製作、、材質問わず、他社の鋳物加工も対応できるという。

ここまでされると、どんな我儘でも柔軟に対応してくれそうに思える木村鋳造所。

鋳物や模型製作に悩んでいる企業には、うってつけと言えるだろう。